A hidraulikus hengerek létfontosságú elemekként állnak a kortárs gépekben, és kulcsszerepet játszanak a különféle ipari ágazatokban. Működésük középpontjában a hidraulikus hengerportok fekszik, amelyek hozzájárulnak a hidraulikus folyadékok szabályozott beáramlásának és kiáramlásának lehetővé tételéhez. Ez a cikk mélyen belemerül az e portok körülvevő összetettségbe, megvilágítva a különféle típusokat, a tervezési szemléltetéseket, az általuk gyakorolt hatást a henger hatékonyságára, és a karbantartásuk követelményeit. Ezen portok árnyalatainak megértése pusztán a mechanikai megértést meghaladja; Központi a hidraulikus rendszerek fokozott teljesítményének és hosszabb élettartamának biztosítása.

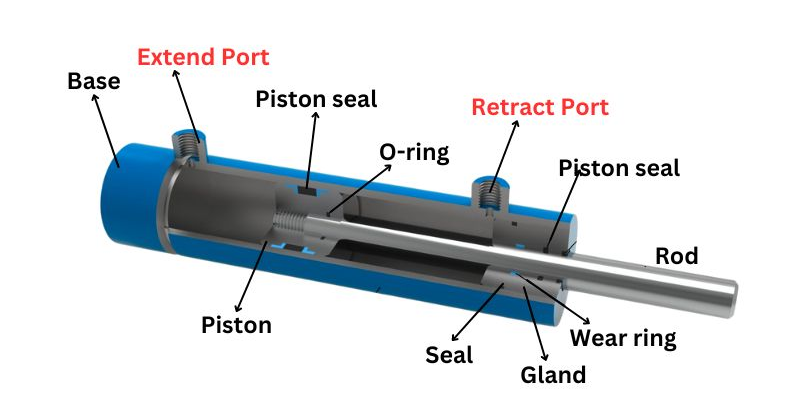

A hidraulikus hengerportok nélkülözhetetlen szerepet játszanak a rendszer funkcionalitásában. A hengerházban stratégiailag elhelyezve a hidraulikus folyadék vezetékeként szolgálnak, és kritikus hozzáférési pontokként szolgálnak. Alapvető felelősségük magában foglalja ennek a folyadéknak a beáramlását és ürülését - a hidraulikus rendszer életképességét. Amint a folyadék áthaladása ezeken a portokon keresztül történik, nyomás keletkezik, ezáltal meghajtja a dugattyú mozgását és megkönnyíti a feladatok végrehajtását.

A kikötői fajták kidolgozása érdekében a SAE kikötők robusztus tömítő tulajdonságaikról híresek, és ezáltal kedvelt lehetőséget kínálnak a nagynyomású működési környezetben. Ezzel szemben az NPT -portok kúpos meneteit használják a biztonságos tömítés létrehozására a csavaros elkötelezettség révén, amelyet általában széles körű alkalmazási forgatókönyvekben alkalmaznak. Az ISO-szabványos portok, amelyeket a nemzetközi normák betartása során terveztek, alkalmazkodóképességet mutatnak, és inkább a világméretű interoperabilitást igénylő telepítések részesítik előnyben. Ezek közül a választás messze nem önkényes; A paramétereken átfordul, beleértve a henger működési nyomásküszöbét, a környezeti körülményeket és a használt hidraulikus folyadék specifikus jellemzőit.

A hidraulikus henger jártasságát szignifikánsan határozza meg portjainak jártassága a folyadékmechanika kezelésében. A folyadék áramlási sebességének és pályájának növelésére tervezett ezek a portok kulcsfontosságúak a dugattyú mozgásának sebességének és teljesítményének diktálásában - a SWIFT folyadékbejutás megegyezik a gyors dugattyú elmozdulásával. Ezzel szemben a modulált folyadékkibocsátás megkönnyíti a zökkenőmentes dugattyú visszatérését. Az optimális portkonfiguráció szintén elengedhetetlen a rendszer integritásának megőrzéséhez, elkerülve a szövődményeket, mint például a kavitáció és a levegő beillesztése, amelyek hatékonyságot és károkat okozhatnak. Következésképpen ezen portok kiszámított elhelyezése a henger tervrajzának bíboros aspektusát képezi, garantálva a rendszer hibátlan működését a terhelési és feszültségkörnyezet spektrumán.

1. Az alkalmazási igények kiszélesedése kibővül: A hidraulikus portok konfigurációját aprólékosan adaptálják a számtalan alkalmazás kiterjedt követelményeinek teljesítésére. Az olyan elemek, mint a kötelező nyomásosztályozások, a folyadéksebesség és a hidraulikus folyadék specifikus jellege, felhasználják ennek a tervezési módszernek a lényegét. Például a nagynyomású rendszerek felszólítják a kikötőket arra, hogy az ilyen szigorú körülmények ellenállást ellenálljanak, míg a folyadékáramlás sebessége szabályozza a port méretét és szerkezetét, hogy garantálja az akadálytalan folyadékdinamikát. Ezenkívül a folyadék összetétele, legyen az olaj-alapú vagy víz-alapú, befolyásolja a kikötői anyagok és bevonatok kiválasztását, megőrizve a korrozív hatásokat, és ezáltal biztosítva a meghosszabbított élettartamot.

2. Az anyagválasztás kibővült: Az anyag kiválasztása a hidraulikus henger portok felépítéséhez elengedhetetlen a hosszú élettartam és az optimális teljesítmény biztosítása érdekében. Általában alkalmazott anyagok közé tartozik acél, rozsdamentes acél és sárgaréz, mindegyik különálló előnyökkel. Az acél, amelyet robusztussága és tartóssága megkülönböztet, jól alkalmas nagynyomású működési környezetre. A rozsdamentes acél, amely híres a velejáró korrózióálló tulajdonságokról, az előnyben részesített választás a forgatókönyvekben, amikor a hidraulikus közeg vagy a környezeti körülmények korrózió kockázatot jelentenek. Ezzel szemben a sárgaréz portokat korrózióálló tulajdonságaik és széles kompatibilitásuk miatt a hidraulikus folyadékok széles körében részesítik előnyben.

3.A sztrájktervezési és tömítő mechanizmusok kibővültek: A hidraulikus hengerportok megbízhatósága jelentősen függ a száltervektől és a tömítési stratégiáktól. A szálakat, amelyeket olyan szabványok szerint terveztek, mint például az NPT vagy az ISO, aprólékosan választják ki, hogy garantálják a biztonságos, szivárgásmentes összeszerelést, amely képes ellenállni a rendszer működési nyomásának. A kiegészítő tömítő intézkedések, beleértve az O-gyűrűt vagy a teflonszalag alkalmazását, növelik ezeket a kapcsolatokat, hatékonyan akadályozva a folyadékszivárgásokat, amelyek egyébként szisztémás hatékonysághoz vagy egyenes hibákhoz vezethetnek. Ezen elemek aprólékos választása nemcsak a hidraulikus rendszer általános integritásának fenntartásához, hanem a biztonság és a meghatalmazhatatlan megbízhatóság biztosításához a műveletek során.

( A helyesen elhelyezkedő portok elősegítik az ésszerűsített hidraulikus folyadékáramot, ezáltal minimalizálva a turbulenciát és csökkentve a rendszeren belüli energiavesztést. A folyadékdinamika ezen optimalizálása közvetlenül javítja a henger reagálhatóságát és teljesítményét, ami hatékonyabb működési képességet eredményez. Különösen a nagy teljesítményű kontextusban a folyékony viselkedés marginális fejlesztései is jelentős javulást eredményezhetnek a rendszer teljes hatékonyságában.

2. A karbantartás és az akadálymentesség kibővítése: A hidraulikus hengerportokhoz való könnyű hozzáférés a karbantartás tervezésében kiemelkedően fontos tényező. Az optimálisan elhelyezkedő portok megkönnyítik az egyszerű ellenőrzést, a szervizelést és a szükséges javításokat, amelyek hatékonyan korlátozzák az állásidőt és csökkentik a karbantartási költségeket. Pontosabban, azok a portok, amelyek könnyen elérhetők anélkül, hogy a fő gépkocsik lebontása nélkül felgyorsítanák a rutin ellenőrzéseket és a folyadékpótlásokat. A továbbfejlesztett hozzáférhetőség ebben a tekintetben nemcsak a karbantartási feladatokat korszerűsíti, hanem elősegíti a következetes karbantartás kultúráját is, amely alapvető fontosságú a hidraulikus rendszerek meghosszabbított élettartamának és megbízható működésének.

( A hidraulikus folyadékot ezen a porton keresztül vezetik be, és olyan nyomást generálnak, amely a dugattyút egyetlen irányba hajtja, általában a műveletek emelésére vagy tolására. A nyomáskibocsátáskor rugó mechanizmus vagy külső befolyás, például a gravitáció megkönnyíti a dugattyú visszatérését a kezdeti helyzetbe. Ez a konfiguráció elterjedt a forgatókönyvekben, ahol egyirányú erő elegendő, és ahol a hangsúly az egyszerűségre és a költséghatékonyságra támaszkodik.

2. A dupla hatású hengerek kibővültek: A két különálló portot tartalmazó dupla hatású hengerek fokozott rugalmasságot biztosítanak a működésben. Az egyik kikötő a hidraulikus folyadék befogadására szolgál, a dugattyú előrehaladására, míg a második port lehetővé teszi a folyadék kilépését a visszahúzódás megkönnyítésére. Ez a kettős portos konfiguráció felhatalmazza az erő manipulálását és erőfeszítéseit mind a kiterjesztési, mind a visszahúzási szakaszban. Ezek a hengerek nélkülözhetetlennek bizonyulnak az alkalmazásokban, amelyek aprólékos irányítást és robusztus kétirányú erőt igényelnek, nevezetesen az ipari gépek és építőipari berendezések birodalmában.

3.Telescopic hengerek kibővültek: A teleszkópos hidraulikus hengereket aprólékosan úgy tervezték, hogy olyan példányokhoz vannak tervezve, amelyek jelentős lökethosszokat igényelnek, miközben visszahúzódnak egy kompakt formát. Port -konfigurációik egyedileg adaptáltak a több dugattyús szakasz szekvenciális hatásainak felügyeletére. Ez a bonyolult kialakítás biztosítja a zökkenőmentes és tényleges kiterjesztést és visszahúzódást az egyes szakaszokban, ami kulcsfontosságú az olyan műveletek során, mint például a billenők és a darukkarok, ahol a kiterjedt tájékoztatás és az irányított visszahúzás létfontosságú szükséges.

( Jellemzően, egyértelműbb port -elrendezéssel rendelkeznek, és a hidraulikus folyadék kizárólag a dugattyú egyetlen oldalán nyomást gyakorol. Ez a terv nagyon hatékonyvá teszi őket a műveletek tolásában, melyeket a sajtóban vagy az emelőben példáznak, ahol az egyoldalú erő alkalmazás elegendő, és a formatervezés egyszerűsége előnyösnek bizonyul mind a működési hatékonyság, mind a karbantartás megkönnyítése érdekében.

1. A Steel: Az erejéről és tartósságáról híres, általában a kikötők gyártásában alkalmazzák, mivel képesek magas nyomást és súlyos feltételeket elviselni, bár hajlamosak a korrózióra megfelelő bevonat vagy karbantartás nélkül.

2.Stainless acél: Kiváló korrózióállóságot kínál, így ideális ez a durva környezethez. Ez drágább, mint a szokásos acél, és olyan alkalmazásokban használják, ahol a korrózió fontos kérdés lehet.

3.Brass: Korrózióálló tulajdonságai és a különféle hidraulikus folyadékokkal való széles körű kompatibilitás jellemezhető, kevésbé igényes alkalmazásokban használják. Relatív lágysága az acélhoz viszonyítva korlátozza annak alkalmasságát a megnövekedett nyomásokkal járó környezetekhez.

1. Piston rúd: Tisztítsa meg a rúdot egy szelíd, nem koptató ruhával és enyhe tisztítószerrel. Tartózkodjon attól, hogy kemény anyagokat használjon, amelyek megkarcolhatják a felületet. Kisebb felületes károsodás esetén egy finom emery ruhát óvatosan lehet alkalmazni a szabálytalanságok kizárására.

2. Cylinder hordó: A belső terek tisztításához használjon egy hengeres lábát vagy egy oldószerben átitatott lágy kefét. Az összes törmelék és fémforralás alapos eltávolítását garantálja, mivel jelenlétük jelentős károkat okozhat.

3. Levelek és O-gyűrűk: Ezek az alkatrészek a tisztítás helyett a cserére ajánlottak. Vizsgálja meg a barázdákat és a szerelési felületeket a maradék vagy a törmelék nyomaihoz.

( Tanúsítsd, hogy tisztában vannak a régi fókák vagy törmelékek maradványaival.

5. Készítsen sapkákat és kiegészítő fém alkatrészeket: ezeket általában egy standard alkatrésztisztító és kefe segítségével lehet megtisztítani. Tisztítás közben vizsgálja meg a szálakat és az érintkezési területeket a sérülés jeleire.

1. A port mérete a hidraulikus hengeren belül döntő szerepet játszik a folyadék áramlási sebességének diktálásában. A nagyobb kikötők lehetővé teszik a hidraulikus folyadék nagyobb mennyiségét, következésképpen javítják a dugattyú sebességét. Ez a szolgáltatás különösen hasznosnak bizonyul a forgatókönyvekben, ahol a gyors cselekvés prioritás. Ezzel szemben a szűkebb portok akadályozzák a folyadékáramot, ami fokozott belső hengernyomást eredményez. Ez a kibővített nyomás kulcsfontosságú a jelentős hatalomhoz szükséges feladatokhoz, mivel felhatalmazza a hengert egy félelmetesbb nyomó vagy húzóerő gyakorlására.

2.A kikötő kialakítása, amely magában foglalja az olyan szempontokat, mint a méret és a hely, szerves része a henger teljesítményének a sebesség, az erő és a hatékonyság szempontjából. Az ideális port kialakítása biztosítja a hidraulikus folyadék hatékony szállítását és kisülését, közvetlenül befolyásolva a dugattyú mozgásának sebességét és erőjét. Ez a hatékonyság nem csak a dugattyú sebességéről és erejéről szól; Ez magában foglalja a rendszer energiafelhasználását is. A jól megtervezett portok segítenek az energiaveszteség csökkentésében, biztosítva a hidraulikus rendszer zökkenőmentes és hatékony működését. Ez hozzájárul a rendszer hosszú élettartamához, csökkentve az alkatrészek kopását és a gyakori karbantartás szükségességét.

A hidraulikus hengerportok alapjainak megragadása elengedhetetlen a hidraulikus rendszerek teljesítményének, hatékonyságának és élettartamának maximalizálása érdekében. A konkrét alkalmazási követelményekhez igazított portok aprólékos kiválasztása, az anyagi rugalmasság gondos megfontolása és a karbantartási protokollok betartása révén a felhasználók jelentősen megemelik hidraulikus rendszereik általános teljesítményét.